| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 |

- 전착도장

- 창작소설

- CAD 라인 명령취소

- 웹소설

- 도장개념

- 소설

- 안나의 모험

- UGNX12

- CAD 휠 줌 반전

- CAD화면 조작

- 안나

- 인천 교육

- CAD 확대 축소

- AUTO CAD

- 전착도장 원리

- 방울토마토 키우기

- 새싹 키우기

- 3D프린터 공부

- 판타지 소설

- CAD zoom

- CAD 마우스 조작

- wol

- 3D프린터 운용기능사 공부

- 재료역학

- NX12

- 인터넷 소설

- 티스토리 소설

- 도장전처리

- 인천 무료교육

- 피도물 전착도장

- Today

- Total

안나의 다락방

2장) 1부_스캐닝 준비, 설정 본문

1) 스캐닝 준비

스캐닝의 방식, 측정 대상물의 크기 및 표면, 적용 분야 등에 따라 변동 있음.

①. 측정 대상물

ㄱ. 표면 상태

라인 레이저 방식에서는 레이저가 측정 대상물의 표면에 잘 주사가 되고 그 초점이 잘 맺혀야 하며,

CCD 혹은 CMOS 방식의 카메라에서 측정 대상물의 표면에 맺힌 레이저 스팟(Spot)을 잘 읽을 수 있어야 한다.

*원할한 측정을 위해 피측정물 준비.

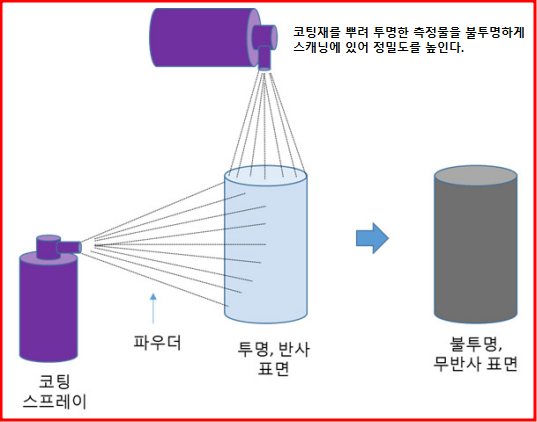

*측정 대상물의 표면이 투명할 경우에는 레이저 빔이 투과를 해서 표면에 레이저 스팟이 생성이 되지 않기 때문에

표면 측정이 이루어지지 않는다.

*측정 대상물이 거울과 같이 전반사가 일어날 경우에도 정확한 레이저 스팟의 측정이 이루어지기 힘듬.

*가시광 레이저를 사용할 경우 레이저 스팟이 측정 대상물에 어느 정도 흡수되어 선명하게 보여야 하며,

이를 측정 카메라에서 인식하게 된다.

가시광 레이저: 사람의 눈에 보이는 전자 기파의 영역 즉 사람의 눈에 보이는 레이저

*측정 대상물의 표면 처리를 통해서 원할하게 측정이 이루어지도록 한다.

*표면처리에는 코팅재가 있는데, 매우 미세한 백색 파우더가 포함된 액체 재료가 많으며,

주로 스프레이 방식으로 재료를 피측정물 표면에 도포할 수 있다. 이런 코팅재는 작업이 끝난 후 쉽게 제거가 되어

피측정물의 본래 표면을 그대로 유지할 수 있어야 한다.

*주변 밝기를 조절함으로써 난측을 어느 정도 해결할 수 있다.

ㄴ. 크기

*측정 범위를 벗어날 경우 측정 방식을 변경하거나 여러 부분으로 측정해 데이터의 정합, 병합을 검토할 수 있다.

*여러번의 데이터를 생성 시 원할한 정합, 병합이 이루어질 수 있도록 어느 정도의 중첩된 표면이 측정되어야 한다.

*표면이 복잡하고 중요할 경우에는 측정이 잘되는 위치에서 측정을 실시해야 한다.

*산업용 고정밀 라인 레이저 측정에서는 보통 정합용 마커(registration marker)를 많이 사용한다.

치수 정밀도가 매우 우수한 볼 형태로 측정 대상물에 미리 고정을 시킨다.

보통 3개 이상의 볼이 필요하며 이렇게 고정된 볼은 측정 대상물과 같이 스캔 된다.

단! 모든 측정 방향에서 부착된 볼이 모두 측정되어야 한다.

정합용 마커(registration marker):

대상물에 붙이거나 그 주변에 붙이기도 한다. 또 정합용 불을 대상물에 고정해서 붙이는 측정 고정구를 사용하기도 한다.

측정 대상물이 클 경우 사용하는 방법으로 여러부분 나누어 스캔시 스캔데이터를 정합하기 위한 도구.

② 적용 분야

산업용의 경우는 수마이크론의 정밀도를 가져야 하며, 일반용은 3차원 프린팅용으로 비교적 낮은 수준의 정밀도 요함.

산업용 정밀 측정의 경우에는 비록 피측정물이 반사가 되거나 투명하더라도 표면 코팅을 수행해서 가능한 모든

난반사를 미리 제거해준다

2) 스캐닝 설정

스캐닝 준비가 끝나면 스캐너의 설정을 통해서 준비 과정을 마무리한다.

스캐닝 설정은 스캐너 보정(calibration), 노출 설정, 측정 범위, 측정 위치 선정, 스캐닝 간격 및 속도 등이 포함된다.

① 스캐너 보정(calibration)

스캐닝을 시작하기 이전에 보정을 수행해야 한다.

주변 조도에 따른 카메라 보정, 이송 장치의 원점 설정 등을 포함하고 있다.

보통의 스캐너는 자동 보정 기능이 있다.

② 조도(illumination)

측정 방식에 따라서 주변 밝기, 즉 조도를 조절해야 한다.

레이저 방식의 경우 너무 밝은 빛이 있으면 표면에 투사된 레이저가 카메라에서 잘 측정이 되지 않는다.

광 패턴의 방식도 마찬가지다. 직사광선을 피하도록 한다.

너무 어두울 경우는 카메라에 들어오는 빛의 양이 줄어들기 때문에 제대로 된 측정이 이루어지지 않을 수 있다.

그래서 결론은 주변 밝기 조절로 스캐너에서 요구하는 조도를 맞추고 카메라 설정을 통해 노출 정도를 제어한다.

③ 측정 범위

측정 대상물이 클 경우에는 측정 영역을 미리 설정해 줄 필요가 있다.

측정 경로를 미리 설정해 줌으로써 측정 시간을 단축시킬 수 있다.

④ 스캐닝 간격 및 속도

*라인 레이저를 사용하는 스캐너의 경우,

스캐닝 간격 즉 연속된 2개의 레이저 빔 라 인에 대한 간격을 설정할 수 있다

*스캐너가 직선으로 이송하는 경우에는 이송 방향으로 스캔 간격을 미리 설정할 수 있다.

*간단한 형상을 가진 면을 스캔할 경우는 많은 점들이 필요 없기에 스캐닝 간격을 넓게 설정할 수 있다.

*턴 테이블을 이용하는 방식에서도 회전량을 조절해 측정 간격을 조절할 수 있다.

*복잡한 면의 경우는 스캐닝 간격을 좁게 설정해 가능한 많은 점 데이터를 확보해여 원래 형상을 제대로

복원할 수 있다.

*스캐닝 속도는 점의 개수와 관련.